Avoir un fiabiliste dans son entreprise semble avoir la cote aujourd’hui. Malheureusement, trop souvent le fiabiliste ne sait pas clairement quel est son rôle, ce qui, généralement, le mène à jouer un rôle plus réactif que proactif. Le fiabiliste manque d’information et répond aux besoins les plus urgents tels que les analyses de panne.

Que le rôle du fiabiliste soit réactif au départ est un phénomène normal. Toutefois, au fil du temps et avec l’accumulation d’un historique de qualité, son rôle doit devenir proactif, ce qui ne sera pas possible si vous n’avez pas de données! Pour approfondir ce sujet, vous pouvez aller lire mon premier article : « Les fondations d’un système de gestion de la maintenance ».

« Vos fiabilistes ont besoin d’information! »

L’absence de processus pour guider le travail du fiabiliste est un autre problème. Votre processus de fiabilité doit comprendre une série de sous-processus qui aideront le fiabiliste à cibler ses tâches et à prioriser son travail.

Les coûts

Le fiabiliste doit connaître les coûts de production, les coûts de perte de production et les coûts de maintenance. Cette information est capitale pour effectuer des calculs de retour sur investissement! Mais croyez-moi, je croise encore des entreprises où les directeurs de maintenance ne connaissent pas le détail de leurs coûts de maintenance!

Les processus de fiabilité

De nombreux processus de fiabilité existent, mais je vais ici présenter seulement trois processus de base :

- la criticité des équipements,

- l’analyse de panne (RCA),

- le suivi des mauvais acteurs (Bad Actors).

Ces processus sont simples à mettre en place et aident à améliorer la fiabilité dans son ensemble.

La criticité des équipements

La criticité des équipements n’est pas un processus complexe, mais sa mise en place peut demander beaucoup de temps selon le nombre d’équipements que vous possédez.

Une matrice de criticité typique tient compte de l’impact sur la santé-sécurité, sur l’environnement et sur la production. Les matrices plus complexes ne donnent généralement pas de meilleurs résultats. Une matrice avec une échelle logarithmique permet plus facilement de faire ressortir les équipements critiques.

La criticité des équipements aidera le fiabiliste à définir la stratégie de maintenance préventive à appliquer pour chaque équipement. Un équipement critique aura, normalement, un programme de maintenance plus exhaustif qu’un équipement non critique, qui aura peut-être, de son côté, une stratégie de maintenance « Run to Fail ».

Beaucoup d’entreprises ont de la difficulté à définir la criticité des actifs et souvent, ce travail n’est jamais terminé. La méthode la plus simple est de faire la criticité en deux étapes : mettre en place une criticité grossière et ensuite, faire la criticité détaillée de chaque équipement, en commençant par ceux qui ont été notés comme critiques dans la première analyse. Cette méthode permet d’avoir rapidement un indice de criticité pour chaque équipement, puis de raffiner cette analyse.

L’analyse de panne (RCA)

Le processus d’analyse de panne est de loin le plus connu. C’est un processus de base qui comprend une série de déclencheurs qui définissent si une analyse de panne est requise ou non.

Si votre fiabiliste fait quelques bons coups mais que votre processus d’enquête de panne n’est pas défini, il sera vite enterré de travail par la production qui demandera des enquêtes de panne sur tout!

À la suite d’une enquête de panne, un rapport doit être produit et des actions doivent être mises en place pour éviter que ce type de panne devienne récurrent.

La gestion des mauvais acteurs

Le suivi des mauvais acteurs est un processus simple à mettre en place, mais qui requiert un minimum d’historique. Avec quelques requêtes simples, il est possible de connaître le nombre de bons de travail et les coûts de maintenance de chaque équipement. Les mauvais acteurs devraient être les premiers équipements où le fiabiliste ciblera son travail.

Les mauvais acteurs devraient être suivis sur :

- les 12 derniers mois,

- un horizon de 2 ans,

- l’historique total de l’usine.

Le suivi sur les 12 derniers mois donne une bonne idée des équipements à analyser. L’horizon de 2 ans permet quant à lui de voir l’impact des projets de fiabilité. L’effet des modifications d’équipements et de stratégies de maintenance peut prendre plus de 12 mois à être visible.

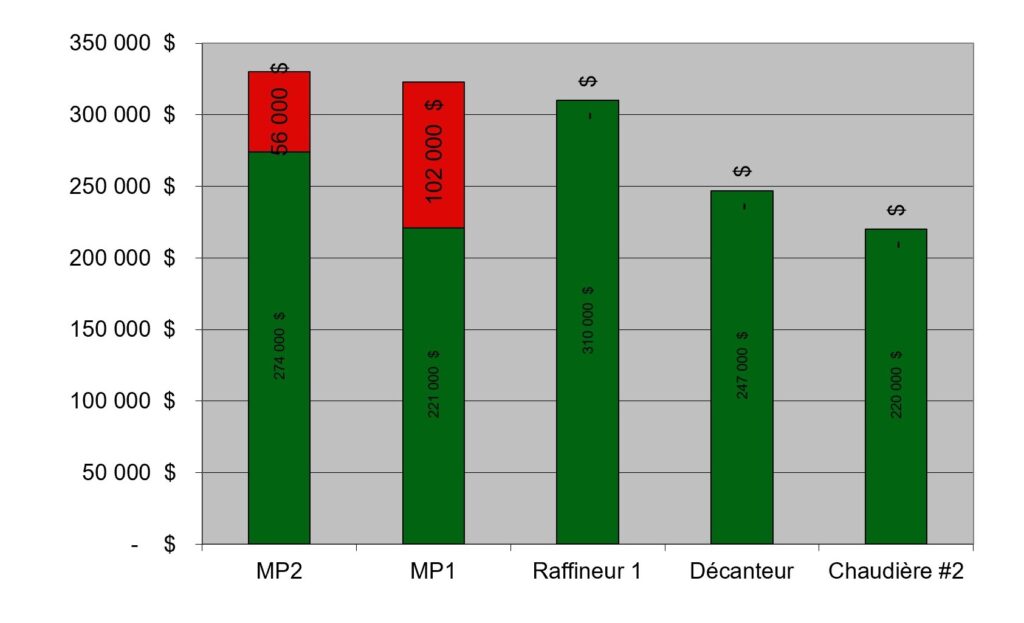

J’aime suivre les mauvais acteurs sur une base mensuelle et les afficher graphiquement dans chaque département. Il est essentiel que la production et la maintenance connaissent bien les mauvais acteurs. Aussi, afficher ces informations dans les ateliers de maintenance brise le mythe que les bons de travail servent à suivre ce que fait chaque individu. Non, ce sont les coûts de maintenance de chaque équipement qui nous intéresse!

Un maximum de 5 à 10 équipements devraient être suivis. L’idéal est toujours de présenter la somme des pertes de production et la somme des coûts de maintenance. Malheureusement, il n’est pas toujours facile d’obtenir les coûts de perte de production pour chaque équipement. Avoir seulement les coûts de maintenance donne quand même de bons résultats!

Les autres processus de fiabilités

D’autres processus tels que la maintenance basée sur la fiabilité, ou RCM (reliability centered maintenance), existent et devraient être utilisés pour les équipements critiques. Toutefois, la RCM requiert beaucoup d’efforts et il n’est pas réaliste de penser l’appliquer à tous les équipements.

Conclusion

Votre fiabiliste doit être capable d’effectuer un minimum de requêtes dans votre système de gestion de la maintenance. Les pièces, les services et la main-d’œuvre doivent être comptabilisés dans les bons de travail pour que vous ayez accès aux coûts de maintenance les plus justes possible.

« Bien connaître vos coûts de maintenance est capital. »

Avec un bon historique d’équipement, vous serez en mesure de faire un bon bout de chemin simplement en vous concentrant sur vos équipements critiques et en réglant les problèmes de vos mauvais acteurs.

Sans vouloir dénigrer la maintenance centrée sur la fiabilité (RCM), j’insisterais sur un point : les problèmes de base doivent être réglés avant que soit mis en place un processus de RCM. La RCM est vraiment un des derniers blocs dans le haut de la pyramide de l’amélioration de votre maintenance et de la fiabilité.

Vos processus de fiabilité aideront votre fiabiliste ainsi que le reste de l’entreprise à comprendre son rôle.

Serge Rivoallan