Dans certaines industries, les arrêts majeurs représentent

jusqu’à 50 % du budget de maintenance. De plus, ils impliquent des pertes considérables

sur le plan de la production et un risque accru en santé et en sécurité. En

effet, les installations ne produiront pas pendant plusieurs heures ou même plusieurs

jours, et un nombre important de travaux se feront en même temps, avec le

risque qu’ils interfèrent les uns avec les autres! Une bonne gestion de ces

arrêts est donc cruciale.

Planification et préparation

Si la taille de votre entreprise le permet, l’idéal est

d’avoir un ou des planificateurs qui se consacrent à la préparation des arrêts

majeurs. La planification hebdomadaire est plus de l’ordre de l’opération,

tandis que les arrêts majeurs correspondent davantage à une gestion de type

projet. Il est difficile de faire les deux en même temps. L’accent risque d’être

mis sur la planification hebdomadaire jusqu’à ce que la planification de

l’arrêt majeur devienne une urgence. C’est malheureusement ce qui arrive dans

beaucoup d’entreprises : les arrêts sont planifiés à la dernière minute et

la disponibilité de certaines pièces ou de certains services ne peut être

assurée.

Pour éviter une telle situation, vous devez mettre en place

un processus comprenant des jalons précis et geler la liste des travaux à

faires plusieurs semaines, voire plusieurs mois, avant l’arrêt.

Date de tombée

Vous devez également fixer une date de tombée pour le choix

des travaux à faire, car introduire des travaux à la dernière minute peut

s’avérer assez ardu. Généralement, les entreprises vont geler cette liste de

travaux un mois avant l’arrêt, ce qui donne le temps de réserver les pièces et

services requis.

Selon la complexité de vos arrêts et la logistique requise,

ce délai peut varier. Mais il est souvent difficile d’obtenir des services

spécialisés à la dernière minute. Si vous ajoutez à ça une logistique complexe

(billet d’avion, hébergement et repas), la gestion de votre arrêt peut vite

tourner au cauchemar.

Pensez aussi aux événements qui pourraient nuire à la

disponibilité des ressources pour votre arrêt, comme un jour férié, un grand événement

(Grand Prix, Carnaval dans les Caraïbes ou en Amérique latine) ou des arrêts

majeurs dans d’autres entreprises importantes de votre région. Cela semble

évident, mais si je le souligne, c’est bien sûr parce que j’ai déjà vécu ce

genre de situation! Une bonne gestion de votre date de tombée permettra de

mieux gérer vos coûts.

Suivi du chemin critique

La gestion d’un arrêt majeur repose principalement sur la

gestion des travaux qui font partie de ce qu’on appelle le « chemin

critique ». Le chemin critique est défini comme la séquence de travaux qui

influencent la durée de l’arrêt. Si ces travaux sont plus longs que prévu,

l’usine risque de repartir plus tard que prévu. À l’inverse, si les travaux

prennent moins de temps que prévu, l’usine pourra peut-être redémarrer plus tôt.

Mais attention, le chemin critique est vivant et il peut évoluer

en fonction des bons coups et des imprévus. C’est pourquoi vous devez suivre attentivement

la progression des travaux plusieurs fois par jour et connaître en tout temps les

travaux du chemin critique. Si le chemin critique change et que vous le

découvrez 48 heures plus tard, il risque d’être trop tard pour rattraper

la situation. Toutefois, si vous le constatez quatre heures après le début des

travaux, que ceux-ci soient plus longs ou plus complexes que prévu, vous pourrez

réagir vite et revoir votre assignation des ressources. Vous serez ainsi en

mesure de suivre le chemin critique et de garder votre date initiale.

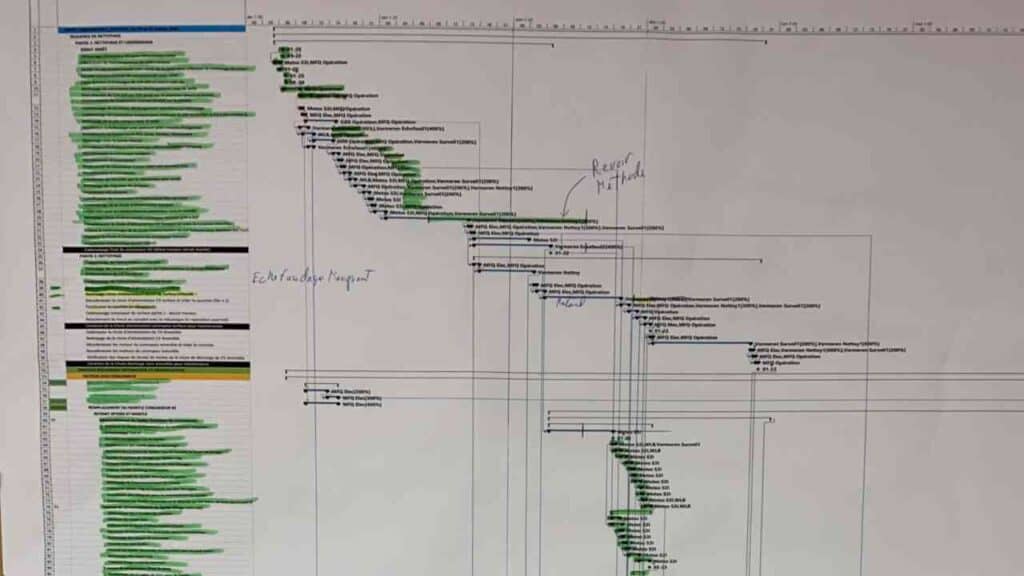

Un outil comme MS Project vous aidera à faire un diagramme

de Gantt du projet et à définir le chemin critique. Notez cependant que suivre

un arrêt dans MS Project ou un autre logiciel peut s’avérer difficile. Si vous

connaissez bien le logiciel, vous y arriverez! Par contre, si vous n’êtes pas

très habile avec l’informatique et MS Project, mieux vaut imprimer votre Gantt et

le suivre manuellement. De même, il sera en général plus simple de suivre à la

main sur papier un projet de moins de 48 heures. Au contraire, si votre

arrêt est complexe et dure une semaine ou plus, il sera beaucoup plus pratique

de le suivre de façon informatique.

Communication

Pour suivre l’avancement de l’arrêt et partager

l’information à son sujet, la tenue de rencontres chaque jour et même plusieurs

fois par jour est nécessaire. Idéalement, prévoyez une rencontre en début de

journée et une en fin de journée. N’hésitez pas à organiser des rencontres

spéciales si la situation dérape et que le chemin critique change.

Stratégie d’arrêt

Selon la nature de votre procédé, vous devez définir une stratégie

d’arrêt annuel basée sur un modèle pouvant être repris. L’idéal est d’avoir un

modèle de type « un arrêt court, un arrêt long » qui se répètent à un

intervalle régulier. Cette façon de faire crée une routine que tout le monde peut

s’approprier, ce qui est plus facile à gérer que des arrêts à intervalles

irréguliers!

En général, l’arrêt court, d’une durée de quelques heures,

sert à confirmer les travaux qui seront exécutés durant l’arrêt long. Seulement

des travaux mineurs devraient être faits durant l’arrêt court.

Certaines entreprises prévoient d’emblée un ou deux arrêts

majeurs par année. Si c’est votre cas, assurez-vous de protéger ces arrêts pour

qu’ils servent seulement à faire les travaux qui doivent l’être durant un arrêt

majeur. Dans beaucoup d’entreprises, les arrêts majeurs deviennent le moment où

sont repoussés tous les travaux, ce qui crée un arrêt monstrueux et difficile à

gérer.

Gestion des priorités et contingence

La maintenance est souvent un monde de surprises. Essayez de

vous garder une marge de manœuvre au cas où certains travaux ne se dérouleraient

pas comme prévu. Entre autres, il est important de définir les travaux qui

doivent absolument être faits pendant un arrêt et ceux qui peuvent attendre au

prochain arrêt.

Vous devrez ainsi analyser chaque imprévu ou travail

supplémentaire ne faisant pas partie du plan original afin de déterminer s’ils

doivent absolument être traités durant cet arrêt ou s’ils peuvent être reportés

à un autre arrêt ou même réglés pendant que l’usine est en marche. Visez de

respecter les travaux prévus pour l’arrêt le plus possible.

Quoi faire si l’arrêt va mieux que prévu? Ajouter des

travaux ou redémarrer plus vite? Ajouter des travaux est très risqué! Ça

pourrait même allonger votre arrêt si les nouveaux travaux se déroulaient moins

bien qu’anticipé. La meilleure solution et la moins risquée est souvent de

livrer les équipements plus tôt que prévu!

Capacité élastique ou capacité fixe

Est-ce que vous gérez vos arrêts avec une capacité fixe ou avec

une capacité élastique? Si votre entreprise est située dans un grand centre, vous

pouvez facilement ajouter des ressources à votre arrêt. Par contre, si elle se

trouve en région, vous devrez probablement vous imposer une capacité fixe. Par

exemple, la capacité d’hébergement pourrait être une contrainte!

Selon la position géographique de votre site, d’autres

éléments de nature logistique pourraient vous obliger à jongler avec certaines

contraintes.

Budget

Le suivi budgétaire des arrêts est un autre élément

important. Vous devriez suivre trois informations : ce qui a été budgété pendant

votre période de préparation du budget annuel, le coût planifié de l’arrêt et son

coût réel.

Pendant votre processus de budget annuel, en vous basant sur

votre expérience et sur celle des membres de votre équipe, vous avez fait une

projection budgétaire des coûts de chacun des arrêts. Or, il y a fort à parier qu’au

moment où vous commencerez à préparer un arrêt, son coût va changer. Des

travaux pourraient s’ajouter à ceux initialement planifiés pour cet arrêt ou,

au contraire, certains travaux pourraient ne pas être exécutés en raison d’un manque

de pièces ou de la non-disponibilité de certains sous-traitants.

Après l’exécution de l’arrêt, vous devrez ainsi déterminer combien

il a réellement coûté. Les différences positives ou négatives doivent être

documentées et justifiées. Avez-vous devancé ou différé certains travaux? Si

oui, n’oubliez pas que cela aura des effets sur le coût de vos prochains arrêts.

Avez-vous oublié certains travaux dont vous devrez tenir compte dans votre

prochain budget?

J’en parlerai plus en détail dans un prochain article sur la

gestion d’un budget de maintenance, mais ne cherchez pas à cacher ces informations.

Vos employés doivent savoir combien coûte un arrêt. Si votre équipe est plus

consciente des coûts de la maintenance et des arrêts, elle cherchera à trouver des

solutions pour améliorer sa performance et réduire les coûts.

Bilan et plan d’action

Le bilan (post-mortem) et le plan d’action sont probablement

les éléments les plus négligés des arrêts majeurs, alors même qu’ils sont les

plus importants! Combien de fois avez-vous fait des arrêts pour finalement

avoir l’impression de vivre le jour de la marmotte avec une répétition, encore,

des problèmes vécus lors de l’arrêt précédent?

Obligez-vous à faire un bilan pour évaluer ce qui a bien été

et ce qui a mal été. Élaborez ensuite un plan d’action pour mettre en place les

améliorations requises.

Essayez cependant de limiter votre plan d’action à quelques

éléments qu’il est réaliste de mettre en place avant le prochain arrêt. Trop

souvent j’ai vu des plans qui contenaient 42 actions et dont seulement

quelques-unes avaient été exécutées avant l’arrêt suivant!

Conclusion

Au fil du temps, j’ai remarqué dans beaucoup d’entreprises

ce que j’appelle un « shutdown post-partum » : après

l’arrêt, un certain relâchement s’installe dans la productivité de l’équipe de

maintenance. On a travaillé fort et de façon efficace pendant l’arrêt, mais

maintenant que l’usine est repartie, on peut maintenant relaxer un peu! Pourtant,

les besoins en maintenance ne prennent pas de pause! Assurez-vous que tous vos

travaux de maintenance sont bien planifiés, autant ceux pour vos arrêts majeurs

que ceux concernant la maintenance hebdomadaire.

Pour tous vos arrêts majeurs, soyez prêt : planifiez vos

arrêts le plus à l’avance possible et gardez en tête de bien suivre votre

chemin critique. Ne considérez pas la durée d’un arrêt comme fixe ni comme impossible

à réduire, travaillez sans cesse à améliorer la sécurité et l’efficacité de vos

arrêts.